廢舊輪胎裂解煉油工藝流程

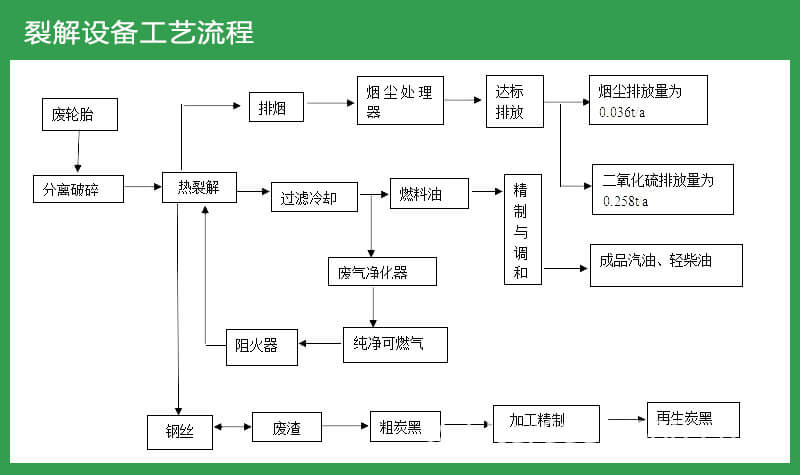

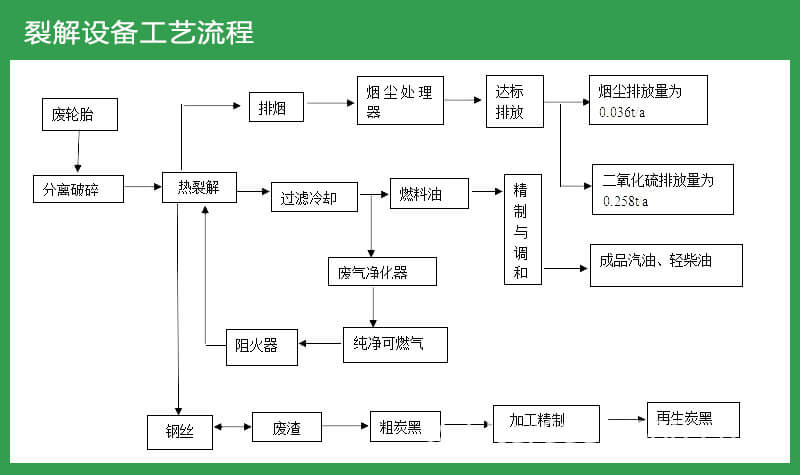

廢舊輪胎裂解煉油工藝流程廢舊輪胎是由橡膠或聚酯材料通過合成纖維和高強度鋼絲連接組成的。橡膠是輪胎中最主要的成分,占輪胎總質量的48%,此外還有22%(質量百分比,以下同理)的炭黑、15%的金屬、8%的添加劑、5%的織物、1%的氧化鋅、1%的硫。廢輪胎熱裂解技術是指在缺氧或惰性氣體氛圍中,將橡膠高分子以合適的溫度(一般為400~800°C)裂解得到熱解氣、熱解油和熱解炭黑。廢輪胎的裂解過程如圖所示,將整胎或分離破碎胎送入裂解反應器后,熱解析出揮發分,經過冷凝得到液態產物,不可冷凝的氣態產物可用來燃燒為裂解反應器提供熱量來源。

廢舊輪胎裂解煉油工藝流程

廢舊輪胎裂解煉油工藝流程

熱解氣主要是H2以及C1~C4的烴類化合物,熱值高達25.8~33MJ/m3,與天然氣熱值相當,常作為輪胎熱裂解的能量來源。熱解油是廢輪胎熱裂解的主要產物之一,熱值高達40~43MJ/kg,其黏度低、輕質餾分高,可作發動機燃料油,中質餾分可作為增塑劑,重質餾分可作為炭化的原料和用于道路鋪設。還可提煉DL-檸檬烯等重要化工原料,熱解油與天然橡膠相容性高,再交聯能力強,也可作橡膠填充油使用,但是熱解油成分非常復雜,硫、氮化合物含量高,不利于熱解油的高值化利用。熱解炭黑是橡膠中的有機物、無機物等附著在橡膠原有的炭黑表面而成的,可以重新用于輪胎生產制造。熱解炭經過改性處理還可用做有機污染物和有毒金屬的吸附劑。綜合來看,熱裂解是實現廢輪胎高值化利用和完全資源化利用的重要處理手段。