1. 預處理:

廢舊輪胎首先會被去除鋼絲和其他非橡膠部件,例如拉出輪胎內的鋼絲圈。接下來,輪胎可能會被破碎成更小的塊狀,以便更好地適應裂解反應釜的尺寸,并增加表面積,提高裂解效率。

2. 進料:

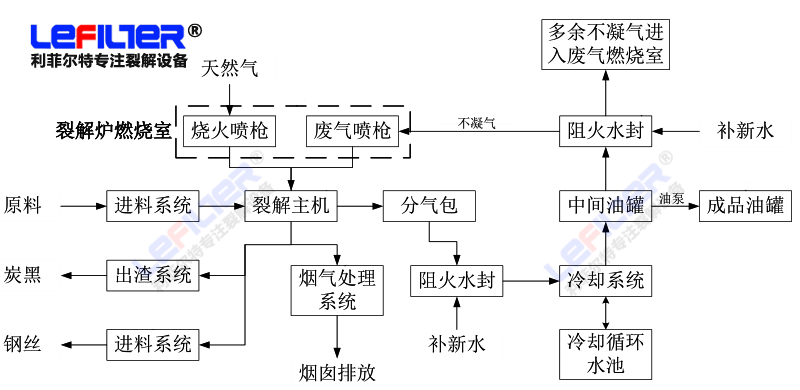

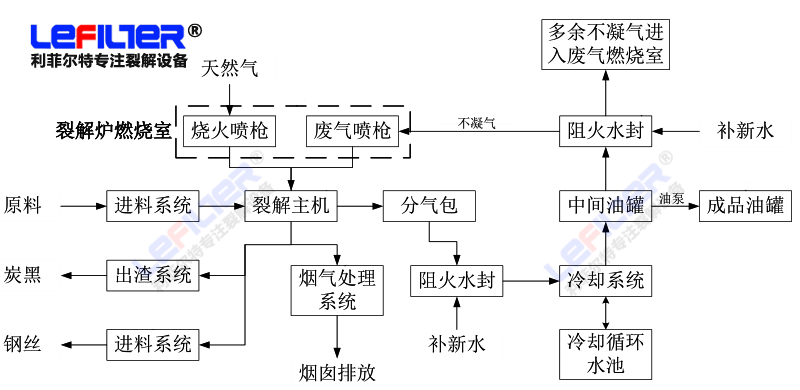

將預處理后的輪胎碎片投入裂解反應釜中,這可以通過人工或自動化設備完成。

3. 加熱與裂解:

反應釜密封后,使用燃料(如柴油、天然氣或其他可燃氣體)對反應釜進行加熱。當溫度達到一定水平(通常在400°C到600°C之間),輪胎內的有機物開始裂解,產生油氣混合物。

4. 冷凝與收集:

裂解產生的油氣混合物被引導至冷凝系統,在那里油氣被冷卻并冷凝成液體油。部分較輕的氣體不會冷凝,這些可燃氣體可以被收集起來,用于加熱裂解反應釜,作為一種節能措施。

5. 副產品處理:

炭黑會在裂解過程中形成,通常會自動排出反應釜。剩余的鋼絲也需要被分離出來,這通常通過磁選機完成。裂解反應釜內的灰燼或殘留物也需要定期清理。

6. 后續處理:

煉制出的輪胎油可能還需要進一步的精煉才能用于特定的工業用途,例如作為燃料油或進一步加工成柴油。

廢舊輪胎煉油不僅有助于解決廢舊輪胎的處理問題,減輕環境負擔,還能回收有價值的資源,具有顯著的經濟效益和環境效益。不過,整個過程需要嚴格遵守環境保護法規,確保廢氣和廢水的排放符合標準,避免造成二次污染。