| 項(xiàng)目 | 詳情 | |

| 輸入原料 | 廢輪胎、廢橡膠、醫(yī)療垃圾、城市生活垃圾 | |

| 終產(chǎn)品 | 燃料油、炭黑、鋼絲、可燃?xì)怏w | |

| 型號 | 反應(yīng)釜尺寸 | 產(chǎn)能 |

| LES2000*6000 | 3 噸/天 | |

| LES2200*6000 | 6 噸/天 | |

| LES2200*6600 | 8 噸/天 | |

| LES2600*6600 | 10 噸/天 | |

| LES2800*6600 | 12 噸/天 | |

| LES2800*8000 | 15 噸/天 | |

| 反應(yīng)釜材質(zhì) | Q345R/Q245R/310S++鍋爐板/不銹鋼 | |

| 厚度 | 14 毫米/16 毫米/18 毫米 | |

| 重量 | 15噸-35噸 | |

| 功率 | 平均15千瓦/時(shí) | |

| 冷卻類型 | 循環(huán)水冷卻 | |

| 所需面積 | 450-600平方米(寬:15米,長:30米-35米) | |

| 所需工人 | 3-4工人 | |

| 油密度 | 0.89g/cm3 | |

| 燃燒值 | 44.30KJ/KG | |

| 備注 | 支持材質(zhì)、厚度定制,可生產(chǎn)撬裝式設(shè)備 | |

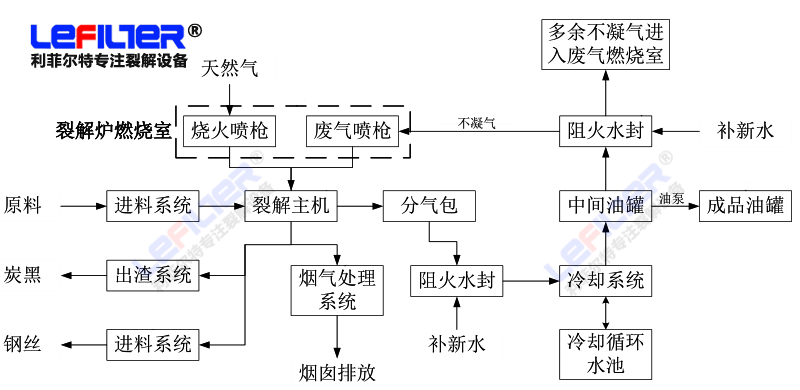

對廢橡膠輪胎做綜合處理,可以同時(shí)生產(chǎn)出碳黑和輪胎油兩種產(chǎn)品。 每套設(shè)備由七部分組成:

a.主機(jī)臥式旋轉(zhuǎn)裂解處理器。b.進(jìn)料系統(tǒng)。c.壓力、溫度報(bào)警系統(tǒng)d.中央電控系統(tǒng)e.罐式冷卻系統(tǒng)。f.燃?xì)饧訜嵯到y(tǒng)(廢氣處理系統(tǒng))。g.煙塵脫硫除塵系統(tǒng)。

廢舊輪胎煉油設(shè)備發(fā)貨實(shí)拍

廢舊輪胎煉油設(shè)備發(fā)貨實(shí)拍

1.本設(shè)備裂解處理器采用臥式旋轉(zhuǎn)結(jié)構(gòu),催化熱裂解工藝和產(chǎn)品化學(xué)萃取技術(shù)。

2.配備的環(huán)保設(shè)備比較完善。比如廢氣燃燒器和煙塵脫*除塵器

3.先進(jìn)的國家發(fā)明專利出渣技術(shù)。

4.本設(shè)備設(shè)計(jì)合理,制造工藝先進(jìn),安全設(shè)施完備,設(shè)有壓力、溫度傳感控制裝置。

5.用途廣泛,一機(jī)多用。

6.多項(xiàng)自主知識產(chǎn)權(quán)產(chǎn)品。

主體設(shè)備的安全性。在生產(chǎn)過程中,不可液化的廢氣主要組分是C1到C4的烷烴類,直接燃燒有一定的危險(xiǎn)性。我們目前的生產(chǎn)工藝中,把它作為燃料燒掉之前,首先使其通過第一道安全裝置水封,然后使其通過第二道安全裝置燃?xì)鈬娮欤怪梢詮氐走_(dá)到安全生產(chǎn)。更重要的是采用自主知識產(chǎn)權(quán)專利技術(shù)把主處理器和關(guān)鍵系統(tǒng)的壓力、溫度監(jiān)測手段,一旦有異常可自動報(bào)警,生產(chǎn)過程始終有安全保證。

首先,把廢輪胎由進(jìn)料門放進(jìn)主機(jī)反應(yīng)器,關(guān)閉進(jìn)料門,密封。然后開始燒火,在加熱室用燃料煤或木材加熱主爐。當(dāng)溫度達(dá)到150℃的時(shí)候,會有一部分氣體析出(此時(shí)的氣體大部分是廢氣),溫度達(dá)到220℃的時(shí)候,油氣析出,進(jìn)入分氣包,渣油(含有部分渣)下沉至渣油罐,而輕油則自動的進(jìn)入水冷卻系統(tǒng),冷卻、液化。進(jìn)入輕油罐。這樣,我們就得到重油和輕油。

經(jīng)過冷凝,部分不能冷凝下來的氣體,我們稱之為廢氣,廢氣經(jīng)過一道安全設(shè)置--水封,(水封的作用是避免明火從燃燒室返回與廢氣相遇發(fā)生爆炸),返回加熱室作為燃料加熱爐膛。所以,設(shè)備操作起初,燃料是煤或木材,當(dāng)溫度上升至220℃-270℃的時(shí)候,就可以把廢氣作為燃料了。一般情況下,每噸廢輪胎需要煤60kg。

廢舊輪胎煉油工藝流程

廢舊輪胎煉油工藝流程

煙塵處理:煙塵從主爐與外殼中間出來,進(jìn)入煙道冷凝系統(tǒng),然后進(jìn)入脫*除塵塔,脫*除塵塔里面有三道工序:水、磁環(huán)、不銹鋼小噴頭(霧化,過濾煙塵),將煙塵過濾、凈化,排出的氣體90%以上是水蒸氣,無污染。

電的消耗量:整套設(shè)備耗電的部件有:引風(fēng)機(jī)(5.5KW),減速機(jī)(5.5--7.5KW),水泵(1.5KW)和油泵(2.2KW)。一共是10-16KW,所以,整個操作過程中,耗電量是極小的。